Дуплексные нержавеющие стали

- Высокая прочность, позволяющая сократить вес изделий

- Высокая коррозионная стойкость, особенно к коррозионному растрескиванию

Каждые 2-3 года проводятся посвященные дуплексным сталям конференции, на которых презентуются десятки глубоких технических статей. Идет активное продвижение этого типа сталей на рынке. Постоянно появляются новые марки этих сталей.

Но несмотря на весь этот интерес доля дуплексных сталей на мировом рынке составляет, по самым оптимистичным оценкам, от 1 до 3%. Цель этой статьи – простыми словами объяснить особенности этого типа стали. Будут описаны как преимущества, так и недостатки изделий из дуплексной нержавеющей стали.

Общие сведения о дуплексных нержавеющих сталях

Идея создания дуплексных нержавеющих сталей возникла в 1920-х, а первая плавка была произведена в 1930 году в Авесте, Швеция. Тем не менее заметный рост доли использования дуплексных сталей приходится только на последние 30 лет. Объясняется это в основном усовершенствованием технологии производства стали, особенно процессов регулирования содержания азота в стали.

Традиционные аустенитные стали, такие как AISI 304 (аналоги DIN 1.4301 и 08Х18Н10), и ферритные стали, такие как AISI 430 (аналоги DIN 1.4016 и 12Х17), довольно просты в изготовлении и легко обрабатываются. Как следует из их названий, они состоят преимущественно из одной фазы: аустенита или феррита. Хотя эти типы имеют обширную сферу применения, у обоих этих типов есть свои технические недостатки:

У аустенитных – низкая прочность (условный предел текучести 0,2% в состоянии после аустенизации 200 МПа), низкое сопротивление коррозионному растрескиванию

У ферритных – низкая прочность (немного выше, чем у аустенитных: условный предел текучести 0,2% составляет 250 МПа), плохая свариваемость при больших толщинах, низкотемпературная хрупкость

Кроме того, высокое содержание никеля в аустенитных сталях приводит к их удорожанию, что нежелательно для большинства конечных потребителей.

Основная идея дуплексных сталей заключается в подборе такого химического состава, при котором будет образовываться примерно одинаковое количество феррита и аустенита. Такой фазовый состав обеспечивает следующие преимущества:

1) Высокую прочность – диапазон условного предела текучести 0,2% для современных дуплексных марок сталей составляет 400-450 МПа. Это позволяет уменьшать сечение элементов, а следовательно и их массу.

Это преимущество особенно важно в следующих областях:

- Сосуды под давлением и баки

- Строительные конструкции, например мосты

2) Хорошая свариваемость больших толщин – не настолько простая, как у аустенитных, но намного лучше, чем у ферритных.

3) Хорошая ударная вязкость – намного лучше, чем у ферритных сталей, особенно при низких температурах: обычно до минус 50 градусов Цельсия, в некоторых случаях – до минус 80 градусов Цельсия.

4) Сопротивление коррозионному растрескиванию (SCC) – традиционные аустенитные стали особенно расположены к данному типу коррозии. Это достоинство особенно важно при изготовлении таких конструкций, как:

- Баки для горячей воды

- Пивоваренные баки

- Обогатительные установки

- Каркасы бассейнов

За счет чего достигается равновесие аустенита/феррита

Чтобы понять, как получается дуплексная сталь, можно сначала сравнить состав двух хорошо известных сталей: аустенитной – AISI 304 (аналоги DIN 1.4301 и 08Х18Н10) и ферритной – AISI 430 (аналоги DIN 1.4016 и 12Х17).

|

Структура |

Марка |

Обозначение по EN |

C |

Si |

Mn |

P |

S |

N |

Cr |

Ni |

Mo |

|

Ферритная |

430 |

1,4016 |

0,08 |

1,00 |

1,00 |

0,040 |

0,015 |

- |

16,0-18,0 |

- |

- |

|

Аустенитная |

304 |

1,4301 |

0,07 |

1,00 |

2,00 |

0,045 |

0,015 |

0,11 |

17,5-19,5 |

8,0-10,5 |

- |

Основные элементы нержавеющих сталей можно разделить на ферритизирующие и аустенизирующие. Каждый из элементов способствует образованию той или иной структуры.

Ферритизирующие элементы – это Cr (хром), Si (кремний), Mo (молибден), W (вольфрам), Ti (титан), Nb (ниобий)

Аустенизирующие элементы – это C (углерод), Ni (никель), Mn (марганец), N (азот), Cu (медь)

В стали AISI 430 преобладают ферритизирующие элементы, поэтому ее структура ферритная. Сталь AISI 304 имеет аустенитную структуру в основном за счет содержания около 8% никеля. Для получения дуплексной структуры с содержанием каждой фазы около 50% необходим баланс аустенизирующих и ферритизирующих элементов. В этом заключается причина, почему содержание никеля в дуплексных сталях в целом ниже, чем в аустенитных.

Ниже приведен типичный состав дуплексной нержавеющей стали:

|

Марка |

Номер по EN/UNS |

Тип: |

Примерное содержание |

||||||

|

Cr |

Ni |

Mo |

N |

Mn |

W |

Cu |

|||

|

LDX 2101 |

1.4162/ |

Малолегированная |

21,5 |

1,5 |

0,3 |

0,22 |

5 |

- |

- |

|

DX 2202 |

1.4062/ S32202 |

Малолегированная |

23 |

2,5 |

0,3 |

0,2 |

1,5 |

- |

- |

|

RDN 903 |

1.4482/ |

Малолегированная |

20 |

1,8 |

0,2 |

0,11 |

4,2 |

- |

- |

|

2304 |

1.4362/ |

Малолегированная |

23 |

4,8 |

0,3 |

0,10 |

- |

- |

- |

|

2205 |

1.4462/ |

Стандартная |

22 |

5,7 |

3,1 |

0,17 |

- |

- |

- |

|

2507 |

1.4410/ |

Супер |

25 |

7 |

4 |

0,27 |

- |

- |

- |

|

Zeron 100 |

1.4501/ |

Супер |

25 |

7 |

3,2 |

0,25 |

- |

0,7 |

0,7 |

|

Ferrinox255/ |

1.4507/ |

Супер |

25 |

6,5 |

3,5 |

0,25 |

- |

- |

1,5 |

В некоторых из недавно разработанных марок для значительного снижения содержания никеля используется сочетание азота и марганца. Это положительно сказывается на стабильности цен.

В настоящее время технология производства дуплексных сталей еще только развивается. Поэтому каждый производитель продвигает собственную марку. По общему мнению, марок дуплексной стали сейчас слишком много. Но судя по всему, такую ситуацию мы будем наблюдать, пока среди них не выявятся "победители".

Коррозионная стойкость дуплексных сталей

Из-за многообразия дуплексных сталей при определении коррозионной стойкости их обычно приводят вместе с аустенитными и ферритными марками сталей. Единой меры коррозионной стойкости пока не существует. Однако для классификации марок сталей удобно пользоваться числовым эквивалентом стойкости к питтинговой коррозии (PREN).

PREN = %Cr + 3,3 x %Mo + 16 x %N

Ниже приведена таблица коррозионной стойкости дуплексных сталей в сравнении с аустенитными и ферритными марками.

|

Марка |

Номер по EN/UNS |

Тип: |

Ориентировочный PREN |

|

430 |

1.4016/ |

Ферритная |

16 |

|

304 |

1.4301/ |

Аустенитная |

19 |

|

441 |

1.4509/ |

Ферритная |

19 |

|

RDN 903 |

1.4482/ |

Дуплексная |

22 |

|

316 |

1.4401/ |

Аустенитная |

24 |

|

444 |

1.4521/ |

Ферритная |

24 |

|

316L 2.5 Mo |

1.4435 |

Аустенитная |

26 |

|

2101 LDX |

1.4162/ |

Дуплексная |

26 |

|

2304 |

1.4362/ |

Дуплексная |

26 |

|

DX2202 |

1.4062/ S32202 |

Дуплексная |

27 |

|

904L |

1.4539/ |

Аустенитная |

34 |

|

2205 |

1.4462/ |

Дуплексная |

35 |

|

Zeron 100 |

1.4501/ |

Дуплексная |

41 |

|

Ferrinox 255/ |

1.4507/ |

Дуплексная |

41 |

|

2507 |

1.4410/ |

Дуплексная |

43 |

|

6% Mo |

1.4547/ |

Аустенитная |

44 |

Следует отметить, что данная таблица может служить только ориентиром при выборе материала. Всегда необходимо рассматривать, насколько подходит определенная сталь для эксплуатации в конкретной коррозионной среде.

Коррозионное растрескивание (SCC - Stress Corrosion Cracking)

SCC – это один из видов коррозии, возникающий при наличии определенного набора внешних факторов:

- Растягивающее напряжение

- Коррозионная среда

- Достаточно высокая температура Обычно это 50 градусов Цельсия, но в некоторых случаях, например, в плавательных бассейнах, она может проявляться и при температуре около 25 градусов Цельсия.

К сожалению, обычные аустенитные стали, такие как AISI 304 (аналоги DIN 1.4301 и 08Х18Н10) и AISI 316 (аналог 10Х17Н13М2) наиболее подвержены SCC. Следующие материалы обладают намного более высокой стойкостью к КР:

- Ферритные нержавеющие стали

- Дуплексные нержавеющие стали

- Аустенитные нержавеющие стали с высоким содержанием никеля

Сопротивление SCC позволяет использовать дуплексные стали во многих процессах, проходящих при высоких температурах, в частности:

- В водонагревателях

- В пивоваренных баках

- В опреснительных установках

Каркасы бассейнов из нержавеющей стали известны своей склонностью к SCC. Использование в их изготовлении обычных аустенитных нержавеющих сталей, таких как AISI 304 (аналог 08Х18Н10) и AISI 316 (аналог 10Х17Н13М2) запрещено. Для этой цели лучше всего подходят аустенитные стали с высоким содержанием никеля, такие как марки с 6% Mo. Однако в некоторых случаях в качестве альтернативы можно рассматривать дуплексные стали, такие как AISI 2205 (DIN 1.4462), и супер дуплексные стали.

Факторы, препятствующие распространению дуплексных сталей

Привлекательное сочетание высокой прочности, широкий диапазон значений коррозионной стойкости, средняя свариваемость, по идее, должны нести в себе большой потенциал для увеличения доли дуплексных нержавеющих сталей на рынке. Однако необходимо понимать, какие у дуплексных нержавеющих сталей недостатки и почему они, судя по всему, будут оставаться в статусе "нишевых игроков".

Такое преимущество как высокая прочность мгновенно превращается в недостаток, как только дело доходит до технологичности обработки материала давлением и механической обработки. Высокая прочность также означает более низкую, чем у аустенитных сталей, способность к пластической деформации. Поэтому дуплексные стали практически непригодны для производства изделий, в которых требуется высокая пластичность. И даже когда способность к пластической деформации на приемлемом уровне, все равно для придания необходимой формы материалу, как например при гибке труб, требуется большее усилие. В отношении плохой обрабатываемости резанием есть одно исключение из правил: марка LDX 2101 (EN 1.4162) производитель Outokumpu.

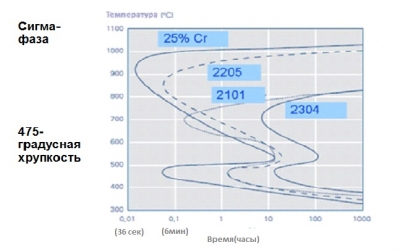

Процесс выплавки дуплексных нержавеющих сталей намного более сложен, чем аустенитных и ферритных сталей. При нарушении технологии производства, в частности термообработки, помимо аустенита и феррита в дуплексных сталях может образовываться целый ряд нежелательных фаз. Две наиболее значимые фазы изображены на приведенной ниже диаграмме.

Обе фазы приводят к появлению хрупкости, то есть потере ударной прочности.

Образование сигма-фазы (более 1000º С) чаще всего происходит при недостаточной скорости охлаждения в процессе изготовления или сварки. Чем больше в стали легирующих элементов, тем выше вероятность образования сигма-фазы. Поэтому наиболее подвержены этой проблеме супер дуплексные стали.

475-градусная хрупкость появляется в результате образования фазы, носящей название α′ (альфа-штрих). Хотя наиболее опасна температура 475 градусов Цельсия, она может образовываться и при более низких температурах, вплоть до 300º С. Это накладывает ограничения на максимальную температуру эксплуатации дуплексных сталей. Это ограничение еще более сужает круг возможных областей применения.

С другой стороны есть ограничение по минимальной температуре эксплуатации дуплексных сталей, для которых она выше, чем у аустенитных. В отличие от аустенитных сталей, у дуплексных при испытаниях на удар имеет место хрупко-вязкий переход. Стандартная температура испытаний сталей, использующихся в конструкциях для шельфовой добычи нефти и газа, составляет минус 46º С. Обычно дуплексные стали не используются при температурах ниже минус 80 градусов Цельсия.

Краткий обзор свойств дуплексных сталей

- Расчетная прочность в два раза выше, чем у аустенитных и ферритных нержавеющих сталей

- Широкий диапазон значений коррозионной стойкости, позволяющий подобрать марку под конкретную задачу

- Хорошая ударная прочность до минус 80º С, ограничивающая применение в криогенных средах.

- Исключительная стойкость к коррозионному растрескиванию

- Хорошая свариваемость больших сечений

- Большая сложность при механической обработке и штамповке чем у аустенитных сталей

- Максимальная температура эксплуатации ограничена 300 градусами Цельсия